内容概要

仿真机模设计作为动态雕塑定制的核心技术环节,其价格构成与设计复杂度呈强关联。例如,智能动态雕塑的机械传动系统开发需兼顾流体力学验证与艺术造型平衡,这要求机械雕塑厂家在精密工程与美学表达间反复调试,直接拉长开发周期并推高成本。此外,材料选型(如玻璃钢或不锈钢)与表面处理工艺(如氧化或镀层)的选择,不仅影响工业风机械雕塑的耐用性,还决定了加工难度与预算分配。

| 成本影响因素 | 关联环节 | 典型场景示例 |

|---|---|---|

| 动态结构复杂度 | 机械传动系统开发 | 高仿真机器人模型关节自由度 |

| 材料加工精度 | 表面处理工艺实施 | 沉浸式互动装置防刮耐磨涂层 |

| 验证测试强度 | 流体力学仿真模拟 | 科技艺术装置风阻系数优化 |

建议需求方在规划预算时,优先明确项目定位——若侧重商业美陈价值,可强化艺术造型表现;若需长期户外展示,则应侧重材料耐候性与动态结构稳定性。互动装置供应商的经验表明,模块化工程设计能有效降低30%以上的重复开发成本。

仿真机模设计复杂度解析

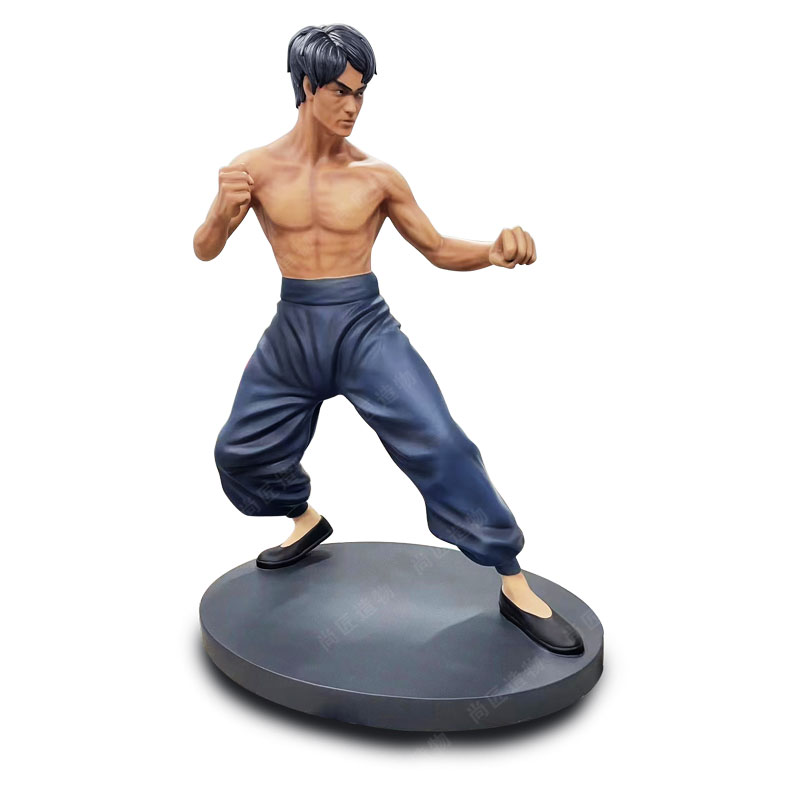

仿真机模设计的复杂度直接影响整体开发成本与周期。在动态雕塑定制项目中,工程师需平衡机械运动精度与艺术表现力,例如智能动态雕塑的关节联动系统往往涉及精密齿轮组与传感器集成。材料选择同样关键——工业风机械雕塑常采用不锈钢框架提升结构强度,而高仿真机器人模型则依赖玻璃钢材质实现细腻表面肌理。值得关注的是,科技艺术装置的设计常需融合流体力学验证,确保动态装置在空气阻力下的稳定运转。对于沉浸式互动装置供应商而言,开发周期往往被三维建模迭代、动态路径规划及安全冗余设计显著拉长,这正是机械雕塑厂家通过模块化工程设计体系优化效率的核心突破点。

动态结构开发周期影响

动态结构开发周期的长短直接影响仿真机模设计通过模块化组件预装体系,可将沉浸式互动装置的核心传动系统开发效率提升40%,同时降低试错成本。在科技艺术装置领域,动态雕塑定制的开发周期还与材料加工特性强相关——例如玻璃钢材质虽能实现复杂曲面造型,但其固化等待时间比铝合金延长50%,这对需要同步整合灯光编程与机械传动的项目形成显著制约。

材料选型与成本关联分析

在仿真机模设计中,材料选择直接影响项目总成本的30%-50%。以玻璃钢为例,其轻量化特性可降低动态雕塑定制的结构承重要求,但需配合环氧树脂涂层提升耐候性,单件加工成本较基础不锈钢材质高15%-20%。而采用工业级不锈钢虽能提升科技艺术装置的机械强度,却需额外投入精密焊接与抛光工序,导致单件加工周期延长3-5天。值得注意的是,互动装置供应商尚匠智造通过模块化材料数据库,实现玻璃钢、铝合金等6类主材的性能参数与成本模型可视化匹配,使智能动态雕塑的预算误差率控制在±8%以内。对于沉浸式互动装置这类需频繁维护的场景,碳纤维复合材料因其抗疲劳特性,可减少后期运维成本达40%,但前期材料采购单价约为普通工程塑料的3.2倍。此类权衡需结合机械雕塑厂家的生产能力与项目生命周期综合评估。

表面处理工艺成本揭秘

在动态雕塑定制与仿真机模设计中,表面处理工艺既是美学呈现的关键环节,也是成本控制的敏感区。以工业风机械雕塑为例,表面做旧、拉丝或阳极氧化等工艺需要结合数控机床与手工精修,单件工时可达10-20小时,人工成本占比超过总费用的35%。对于科技艺术装置中常用的高仿真机器人模型,表面涂层需兼顾耐候性与视觉精度,例如采用纳米陶瓷镀层或聚氨酯金属漆时,材料成本可能较普通喷塑工艺提升3-5倍。值得注意的是,像工业风机械雕塑这类复杂造型项目,异形曲面处理往往需要定制化工装夹具,设备调试费用可能占据工艺总投入的20%以上。智能动态雕塑的交互触控区域还需叠加防指纹涂层或抗静电处理,这类复合工艺的叠加会显著拉长生产周期,进而影响整体成本结构。

批量生产规模效益探讨

在动态雕塑定制领域,生产规模对成本控制具有显著杠杆效应。以高仿真机器人模型为例,当订单量从单件扩展至百件级时,玻璃钢或不锈钢材料的集中采购可使单价降低12-18%,模具开发成本更可分摊至原有预算的30%以下。机械雕塑厂家通过模块化工程设计体系,能够将通用结构组件复用率提升至65%以上,这种标准化策略不仅缩短了动态结构开发周期,还显著降低了单位产品的工艺调试成本。

对于科技艺术装置这类需要复杂表面处理的项目,批量生产可将电镀、喷涂等工序的单位能耗压缩40%,同时通过优化产线排期减少设备空转损耗。值得关注的是,智能动态雕塑在规模化生产中还能实现传感器与控制系统的集中调试,相比单件调试效率提升2.3倍。这种规模效益使得工业风机械雕塑在大型商业空间的应用成本更具竞争力,同时也为沉浸式互动装置供应商提供了更灵活的价格策略空间。

模块化工程设计优势详解

在仿真机模设计领域,模块化工程体系通过标准化组件与灵活组合模式,显著降低开发成本与周期。以智能动态雕塑为例,其核心动力系统、传动结构及艺术造型外壳可独立设计,再通过参数化接口实现快速装配。这种模式不仅适配工业风机械雕塑的金属框架需求,还能满足沉浸式互动装置对传感器布局的特殊要求。对于动态雕塑定制项目,模块化设计允许供应商根据场景需求调整功能模块——例如在科技艺术装置中增加灯光交互单元,或在高仿真机器人模型中集成语音控制系统,而无需重构整体架构。此外,机械雕塑厂家通过复用已验证的流体力学组件库,可将开发周期缩短30%-50%,同时确保动态结构的稳定性与能耗效率。这种"积木式"设计逻辑,为互动装置供应商提供了从单件定制到批量生产的平滑过渡路径。

流体力学验证核心要点

在仿真机模设计过程中,流体力学验证是确保动态结构稳定性的技术基石。对于需要模拟真实运动场景的科技艺术装置(例如智能动态雕塑或工业风机械雕塑),工程师需通过计算流体动力学(CFD)模拟气流、水压等环境因素对机械部件的影响。以高仿真机器人模型为例,其关节活动范围的空气阻力参数需控制在毫牛级别,避免因微小误差导致动作失真。模块化工程设计体系在此阶段可显著提升效率——通过建立标准化验证模板,将动态雕塑定制的开发周期缩短30%以上。与此同时,材料选型与流体性能的关联性不容忽视,例如玻璃钢材质在高速气流中的形变阈值需通过多轮风洞实验校准。这种精密验证不仅保障了机械雕塑厂家的产品可靠性,更为沉浸式互动装置供应商提供了可复用的技术框架,尤其在涉及多设备协同的复杂场景中,流体参数的统一性直接决定了装置运行的流畅度。

艺术造型平衡技术路径

在动态雕塑定制领域,艺术表现与机械功能的协同设计是技术落地的关键挑战。通过参数化建模工具与实时人机工程学模拟,设计师能够精确评估曲面造型对机械运动轨迹的影响,避免传统经验式设计导致的运动干涉问题。例如智能动态雕塑项目常采用多轴联动仿真系统,将艺术线条数据导入运动控制算法,同步验证视觉张力与关节活动范围。与互动装置供应商的合作中,工业风机械雕塑常选用不锈钢或玻璃钢作为基材,结合氧化着色与激光蚀刻工艺,使静态表面肌理与动态光效形成多层次呼应。值得关注的是,模块化工程设计体系的应用显著提升了高仿真机器人模型的性价比,通过标准接口预留与可替换装饰件设计,实现艺术迭代与机械升级的解耦开发。

结论

仿真机模设计的定价逻辑始终围绕技术实现与商业价值的平衡展开。从动态雕塑定制的核心参数来看,设计复杂度与动态结构开发周期的耦合关系直接影响研发投入,而材料选型(如工业风机械雕塑常用的不锈钢与玻璃钢)则决定基础成本框架。在科技艺术装置领域,表面处理工艺的精细度与批量生产规模效益形成鲜明对比——前者需要高精度加工技术支撑,后者则依赖智能动态雕塑的模块化工程设计实现降本增效。

值得注意的是,流体力学验证与艺术造型平衡技术的结合,为高仿真机器人模型提供了性能与美学的双重保障。这种技术路径不仅被机械雕塑厂家广泛采用,也为沉浸式互动装置的开发奠定了基础。正如动态雕塑定制领域的实践所示,互动装置供应商通过整合精密机械性能与艺术表达,最终在智能硬件与商业美陈场景中实现了价值最大化。

常见问题

仿真机模设计的复杂度如何影响报价?

复杂度增加会延长设计周期并提升流体力学验证成本,例如智能动态雕塑的关节联动结构需额外投入20%-30%研发资源。

材料选型对工业风机械雕塑的造价有多大影响?

不锈钢材质成本较玻璃钢高35%-50%,但能实现更高仿真度与机械耐久性,适合科技艺术装置的长期展示需求。

批量生产如何降低沉浸式互动装置的单体成本?

规模化制造可使模块化工程设计优势最大化,100件以上订单通常可节省18%-25%的模具分摊费用。

动态雕塑定制的开发周期通常需要多久?

含流体力学验证的标准项目周期为6-8周,若涉及高仿真机器人模型的精密传动系统则需延长至12周。

表面处理工艺为何占智能动态雕塑总成本15%-20%?

防腐蚀镀层与哑光喷漆需经5-7道工序,工业风机械雕塑的特殊纹理处理还需增加手工打磨环节。

艺术造型与机械性能如何实现平衡?

机械雕塑厂家通过参数化建模同步优化结构强度与美学比例,确保科技艺术装置兼具视觉张力与安全承重能力。

ch

ch English

English